Die Vorteile eines additiven Fertigungsprogramms (AM) sind äußerst überzeugend – für die Herstellung hochkomplexer Teile, die wirtschaftliche Fertigung von Losgrößen 1 und die nahezu vollständige Eliminierung von Materialverschwendung. Aber für viele Unternehmen ist es heute keine leichte Aufgabe, diese Ziele mit AM zu erreichen, insbesondere ohne die richtigen Design- und Simulationstools. Die Komplexität und Variabilität der Teile ist ein zweischneidiges Schwert. Additiv ermöglicht die Herstellung viel komplexerer Geometrien, aber der größere Lösungsraum bedeutet mehr mögliche Fehlermöglichkeiten im Vergleich zur Herstellung einfacherer Geometrien mit herkömmlichen Verfahren. Selbst die erfahrensten Experten laufen Gefahr, mehrere Druckauflagen zu überstehen, um genügend Teile zu erhalten, die ihren Anforderungen entsprechen. Dies untergräbt nicht nur das Versprechen von AM zur Abfallreduzierung, sondern vervielfacht auch die Kosten eines Projekts. Damit die additive Fertigung als zukunftsfähige Produktionstechnologie im industriellen Umfeld wachsen kann, benötigen Unternehmen intelligente Werkzeuge, die ihnen helfen, Erstartikelqualität aus dem AM-Prozess zu erreichen.

Druckfehler führen direkt zu erhöhten Kosten und geringeren Erträgen, die in der Welt der industrialisierten Fertigung zu Recht unwillkommene Ausdrücke sind. Das Geschäftsmodell für die moderne Massenproduktion basiert auf Effizienz und Qualität, um Rentabilität und Rentabilität zu erhalten. Durch die Verlagerung einiger Schritte des Entwicklungszyklus in die virtuelle Welt durch Simulation werden teure physische Tests zur Zertifizierung der Produktqualität überflüssig. Beispielsweise muss ein Strukturelement in einem Fahrzeugchassis einem gewissen Belastungs- und Ermüdungsniveau standhalten, das über das hinausgeht, was vernünftigerweise im normalen Betrieb als Sicherheitsfaktor empfunden werden würde. In der Vergangenheit wurden die Teile entworfen und konstruiert, um dieses Ziel zu erreichen, und dann wurden physische Prototypen getestet, um sicherzustellen, dass die gewünschten Ergebnisse erzielt wurden. Heutzutage werden solche Teile in einer virtuellen Umgebung simuliert, um die Teileleistung zu bewerten, bevor sie produziert werden.

Durch die virtuelle Simulation der Produktleistung wird jede Testiteration schneller und ohne das verschwendete Material für die Erstellung von Prototypen für physikalische Tests abgeschlossen. Aufgrund der Vielzahl von Unbekannten im AM-Prozess sollten jedoch viele verschiedene Simulationstechniken berücksichtigt werden, bevor die Produktion beginnt. Zu diesen Techniken gehören die Optimierung der Druckorientierung, die Simulation des Druckprozesses und sogar die Simulation von Ermüdung und Haltbarkeit.

Die rechte Seite nach oben

Wenn alle anderen Variablen gleich sind, besteht einer der schnellsten Wege zur Verbesserung der Druckqualität und -leistung darin, die optimale Druckausrichtung innerhalb der Bauablage auszuwählen. Beim planaren Drucken kann die Ausrichtung eines Drucks die erforderlichen Druckträger für Überhänge oder Bereiche, die beim Abkühlen unter der Schwerkraft durchhängen könnten, drastisch beeinflussen. Ein kluger Ingenieur könnte das Teil so konstruieren, dass viele dieser Hürden vermieden werden, aber dazu wäre jahrelange Erfahrung erforderlich. Die Simulation der Auswirkungen einer großen Anzahl von Ausrichtungen kann jedoch ein perfektes Teil liefern, wodurch Konstruktionszeit für die Verbesserung der Teileleistung anstelle von Druckanpassungen frei wird.

Abbildung 1 – Simulation der Druckausrichtung

Die Ausrichtung kann sich auch bei planaren Druckverfahren auf die Festigkeit eines Bauteils auswirken. Wenn sich eine spannungskonzentrierende Struktur versehentlich an einer Schichtgrenze ausrichtet, kann die Gesamtfestigkeit steil abfallen. Auch wenn dies von einem erfahrenen Benutzer in Betracht gezogen werden kann, verringert die Simulation die Abhängigkeit von solch hochspezifischem Wissen und ermöglicht es, mehr Zeit für die Leistung der Komponenten zu verwenden.

Druckpfade

Bei den traditionellen, subtraktiven Prozessen ist die Programmierung der Fertigungsvorgänge unabhängig von der verwendeten Fertigungsmethode entscheidend für die Endqualität. Die Bearbeitung erfordert die richtige Drehzahl zum Planschleifen, die Jog-Geschwindigkeit, um Materialstopps zu vermeiden, und die verfügbaren Anstellwinkel für Schnitte können die herstellbaren Geometrien stark beeinflussen. Auch Additive erfordert Einblicke in den Druckbetrieb, jedoch aus unterschiedlichen Gründen. Überlappende Druckschichten ohne angemessene Kühlung können zu übermäßigem Schmelzen führen, die zum Füllen verwendeten Muster können die Festigkeit in verschiedene Richtungen ungleichmäßig beeinflussen und sogar die Verwendung oder das Fehlen von Stützstrukturen kann die endgültige Lebensfähigkeit eines Drucks beeinträchtigen.

Der größte Unterschied zwischen traditionellen Herstellungsverfahren und AM ist jedoch die Benutzererfahrung. Im Vergleich zu jahrzehntelanger Erfahrung mit subtraktiven Technologien haben Anwender von additiven Maschinen nur wenige Jahre, um die Auswirkungen bestimmter Maßnahmen auf die Endqualität des Teils zu verstehen. Dies wird durch die Vielfalt und Komplexität gedruckter Geometrien noch verstärkt. Aus diesem Grund setzen so viele Unternehmen Simulationstools ein, um als Wissensvermittler zu fungieren.

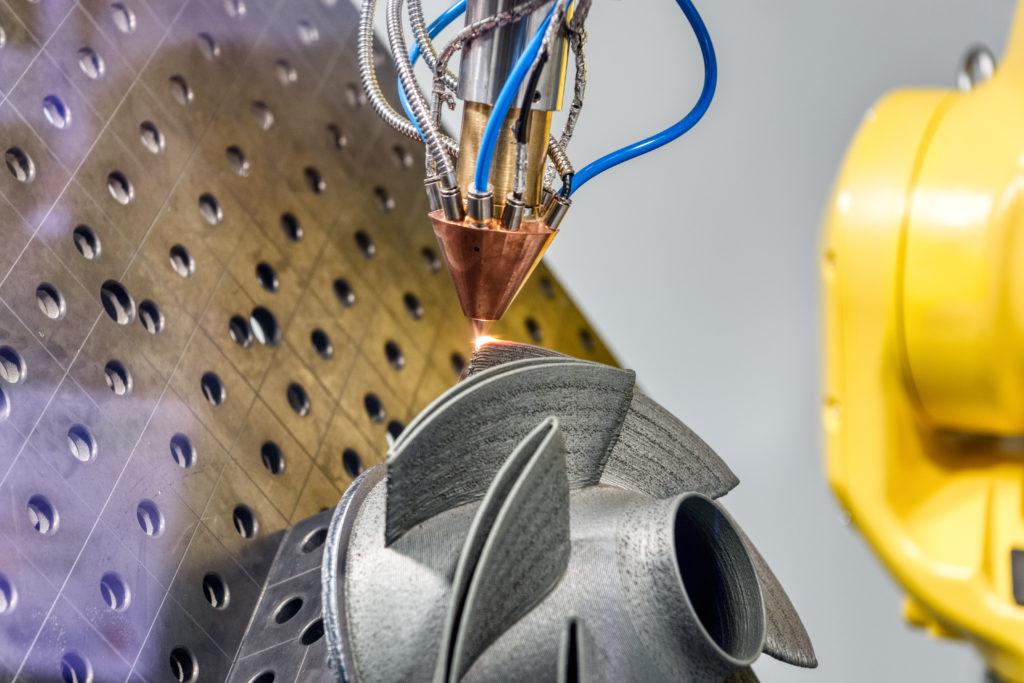

Abbildung 2 – Mehrachsendruck kann die Schwerkraft nutzen, anstatt die Verzerrungen zu berücksichtigen

Verschiedene Drucksimulationen ermöglichen es Benutzern, eine Vielzahl von Ansätzen zu erkunden, ohne die Endkosten der Teile ernsthaft zu beeinträchtigen. Für neue Benutzer kann es ein fantastisches Schulungstool sein, um schnell Wissen darüber zu erlangen, wie sich verschiedene Eingaben in den Druckprozess auf den endgültigen Druck auswirken können. Es ist auch für erfahrene Benutzer wertvoll, wenn sie ihr Wissen zum Drucken komplexerer Strukturen oder bei der Einführung einer neuen Drucktechnologie oder eines neuen Materials vertiefen. Anstatt bei Null anfangen zu müssen, bietet die Drucksimulation ein Erdgeschoss für Wissen.

Der Nutzen der Drucksimulation beschränkt sich nicht nur auf planare Drucktechnologien. Da immer mehr Unternehmen fortschrittliche Drucktechnologien wie Mehrachsen- und Hybriddruckmaschinen einsetzen, werden die richtigen Simulationstools auch einen reibungslosen Übergang in die Qualitätsproduktion ermöglichen. Hier können die Ablagerungspfade dreidimensional sein und die Schwerkraft kann verwendet werden, um den Druckprozess zu unterstützen. Unabhängig von der Drucktechnologie sind verschiedene Simulationstechniken äußerst wertvoll, um die Druckqualität des ersten Artikels effizient zu erreichen.

Ermüdungsverhalten der Komponenten

Gefertigte Bauteile werden einer Vielzahl unterschiedlicher Belastungsszenarien ausgesetzt. Statische Belastung ist normalerweise die erste Art von Stress, an die die Leute denken, und wenn ein Bauteil die maximale Belastung nicht ohne Ausfall halten kann, ist es aus gutem Grund an der Zeit, ans sprichwörtliche Reißbrett zurückzukehren. Glücklicherweise ist dies bei additiv gefertigten Teilen bei der Verwendung von Simulationen kein Problem. Immer mehr AM-Teile werden mit Hilfe der Topologieoptimierung konstruiert, um ein optimiertes Teil zu schaffen, das den erforderlichen Belastungen standhält.

Abbildung 3 – Metallproben nach einem nicht bestandenen Belastungstest

Ein Problem, das Ingenieure jedoch nachts wach hält, ist die Ermüdungsleistung. Teile sind möglicherweise für den maximalen Belastungszustand qualifiziert, aber halten sie wiederholtem Be- und Entladen stand?

Industrielle Anwender von AM verlassen sich auf Simulationen, um die Lebensfähigkeit ihrer Komponenten im Laufe der Zeit zu bewerten, anstatt Teile zu drucken und sie über lange Zeiträume mit herkömmlichen Methoden zu testen. Die vielen AM-Prozessparameter erzeugen eine lokale Variabilität des Materialzustands im gedruckten Bauteil, was zu lokalisierten Ermüdungseigenschaften führt. Diese Variabilität macht die Ermüdungsanalyse sehr anspruchsvoll, aber neuartige Simulationstechnologien überwinden diese Hürde. Die Verknüpfung von AM-Prozessbedingungen mit einer genauen Ermüdungsvorhersage ermöglicht eine geschätzte Ermüdungsleistung für das 3D-gedruckte Bauteil. Dies ist aus zwei Gründen äußerst wichtig für den Endwert der additiven Fertigung. Anstatt wochenlang darauf zu warten, dass Teile ihr Testprogramm abgeschlossen haben, können die Ergebnisse innerhalb von Tagen oder sogar Stunden geliefert werden. Aber es macht auch die Notwendigkeit mehrerer Drucke für eine möglicherweise einzigartige Komponente überflüssig, bei der zusätzliche Drucke die Gesamtkosten des Teils schnell erhöhen.

Die additive Fertigung ist eine erstaunliche Technologie, aber ihre effektive Nutzung erfordert das Verständnis der Feinheiten dieses relativ neuen Druckverfahrens. In der Vergangenheit erforderte der Prozess des Erwerbs erweiterter Kenntnisse über einen Herstellungsprozess spezielle Erfahrung auf diesem Gebiet, aber die Leistungsfähigkeit und Allgegenwart der Simulation verändert diese Dynamik.

Simulation kann als Trainingswerkzeug für AM dienen und ermöglicht mit relativ geringem Zeitaufwand viel mehr Erfahrung im Prozess. Das Testen in einem virtuellen Raum bietet Ingenieuren, Designern und Herstellern die Möglichkeit, mit minimalen Konsequenzen zu scheitern. Anstatt teure Rohstoffe zu verschlingen und wertvolle Produktionszeit für einen fehlgeschlagenen Druck zu verschwenden, liegen die Hauptkosten der Simulation in der Rechenzeit. Simulation wird für Unternehmen immer wichtiger, die den Erfolg der additiven Fertigung für industrielle Anwendungen beschleunigen möchten.

Über den Autor:

Ashley Eckhoff ([email protected]) ist Experte im Additive Manufacturing Program für den Bereich Manufacturing Engineering von Siemens Software. Er hat einen technischen Hintergrund und ist seit über 20 Jahren in verschiedenen Funktionen bei Siemens. Er hat mehrere Jahre intensiv in die additive Fertigung eingetaucht, sowohl in Produktdesign- als auch in Marketingfunktionen.

Ashley Eckhoff ([email protected]) ist Experte im Additive Manufacturing Program für den Bereich Manufacturing Engineering von Siemens Software. Er hat einen technischen Hintergrund und ist seit über 20 Jahren in verschiedenen Funktionen bei Siemens. Er hat mehrere Jahre intensiv in die additive Fertigung eingetaucht, sowohl in Produktdesign- als auch in Marketingfunktionen.

creditSource link